En el mundo de la fabricación y la ingeniería, la elección de los materiales desempeña un papel crucial a la hora de determinar el rendimiento, la durabilidad y la rentabilidad de un producto. Dos materiales populares que suelen compararse son los compuestos de fibra de carbono y los metales tradicionales como el acero y el aluminio. Este artículo profundiza en las diferencias entre estos materiales, destacando sus propiedades únicas, ventajas y posibles aplicaciones. Si está considerando utilizar material compuesto de fibra de carbono, le recomendamos Hithunder, un fabricante profesional de materiales compuestos de fibra de carbono.

Comprensión de los compuestos de fibra de carbono

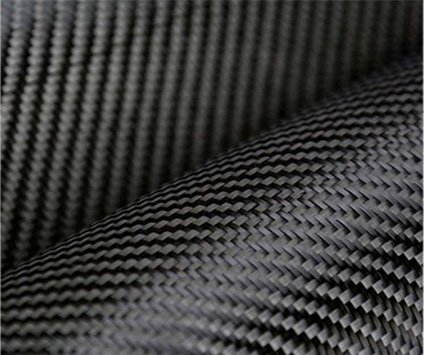

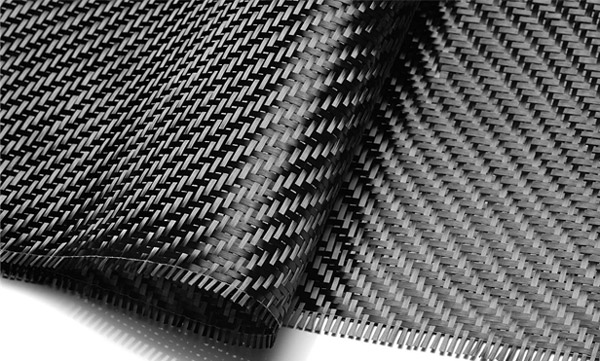

Los compuestos de fibra de carbono están hechos de fibras de carbono combinadas con una matriz de resina. Estas fibras tienen un contenido de carbono de más del 90 %, lo que ofrece una resistencia y un módulo excepcionales. La fibra de carbono se produce mediante la carbonización a alta temperatura de materias primas como la fibra acrílica y la fibra de viscosa.

Características principales de los compuestos de fibra de carbono Hithunder

- Material : 100% fibra de carbono

- Contenido de carbono : 90%

- Color : Negro

- Tipo de fibra : 3K (disponible en 6K, 12K, 25K, 35K, 50K)

- Patrón : Sarga, liso, tejido jacquard.

- Espesor : 0,23 ~ 0,34 mm

- Peso : 100-640 g/m²

- Ancho : 1000 mm (ancho personalizado a pedido)

- Norma : ASTM

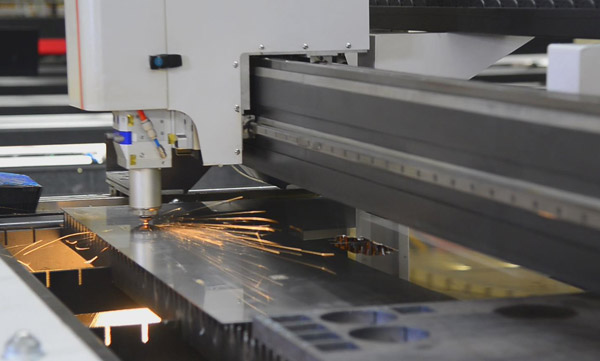

Metales tradicionales: acero y aluminio

El acero y el aluminio han sido los materiales de referencia para muchas aplicaciones debido a su resistencia, disponibilidad y versatilidad. El acero es conocido por su dureza y alta resistencia a la tracción, mientras que el aluminio es valorado por su peso ligero y su resistencia a la corrosión.

Diferencias clave entre los compuestos de fibra de carbono y los metales

1. Relación fuerza-peso

Compuestos de fibra de carbono : la fibra de carbono tiene una relación resistencia-peso superior a la de los metales. Es mucho más liviana que el acero y el aluminio, y al mismo tiempo ofrece una resistencia comparable o incluso mayor. Esto la convierte en una opción ideal para aplicaciones en las que la reducción de peso es fundamental, como en las industrias aeroespacial y automotriz.

Metales tradicionales : si bien el acero y el aluminio son resistentes, también son más pesados. Esto puede ser una desventaja en aplicaciones donde el peso es un factor importante, ya que puede generar un mayor consumo de combustible y una menor eficiencia.

2. Módulo de elasticidad

Compuestos de fibra de carbono : la fibra de carbono presenta un alto módulo de elasticidad, lo que significa que es menos probable que se deforme bajo tensión. Esta propiedad es beneficiosa en aplicaciones que requieren precisión y estabilidad, como en equipos deportivos y componentes aeroespaciales.

Metales tradicionales : los metales generalmente tienen un módulo de elasticidad más bajo en comparación con la fibra de carbono, lo que significa que pueden deformarse más fácilmente bajo carga. Esto puede generar posibles problemas estructurales en ciertas aplicaciones.

3. Resistencia a la corrosión

Compuestos de fibra de carbono : La fibra de carbono es inherentemente resistente a la corrosión, lo que la hace adecuada para su uso en entornos hostiles donde la exposición a la humedad y los productos químicos es una preocupación.

Metales tradicionales : si bien el aluminio es resistente a la corrosión, el acero puede corroerse si no se trata o reviste adecuadamente. Esto requiere medidas de protección y mantenimiento adicionales, lo que aumenta los costos a largo plazo.

4. Conductividad térmica

Compuestos de fibra de carbono : la fibra de carbono tiene una conductividad térmica baja, lo que la convierte en un excelente aislante. Esta propiedad es ventajosa en aplicaciones que requieren gestión térmica, como las carcasas electrónicas.

Metales tradicionales : Los metales como el aluminio y el acero tienen una alta conductividad térmica, lo que puede ser beneficioso en aplicaciones de disipación de calor, pero puede requerir aislamiento adicional en otras.

5. Flexibilidad de fabricación y diseño

Compuestos de fibra de carbono : la fibra de carbono se puede moldear en formas y patrones complejos, como sarga, tejidos lisos y jacquard, lo que ofrece flexibilidad de diseño. Esta adaptabilidad es crucial para los diseños innovadores en las industrias automotriz y aeroespacial.

Metales tradicionales : puede resultar complicado moldear los metales para darles formas complejas sin procesos de mecanizado avanzados. Si bien los metales ofrecen opciones de fabricación sólidas, es posible que no igualen la versatilidad de la fibra de carbono en diseños complejos.

Aplicaciones de los compuestos de fibra de carbono

Los compuestos de fibra de carbono se utilizan en una variedad de aplicaciones, entre ellas:

- Aeroespacial : Componentes de aeronaves, piezas estructurales

- Automotriz : Paneles de carrocería, componentes de chasis

- Equipo deportivo : bicicletas, raquetas de tenis, palos de golf.

- Marina : Cascos de embarcaciones, componentes expuestos a ambientes marinos hostiles

- Industrial : Piezas de maquinaria de alto rendimiento, robótica

Conclusión

La elección entre los compuestos de fibra de carbono y los metales tradicionales depende de los requisitos específicos de su aplicación. Si bien los metales como el acero y el aluminio ofrecen ventajas en términos de disponibilidad y costo, los compuestos de fibra de carbono brindan una relación resistencia-peso superior, resistencia a la corrosión y flexibilidad de diseño.

Para aquellos que buscan materiales avanzados, Hithunder ofrece materiales compuestos de fibra de carbono de alta calidad que cumplen con los estándares ASTM, proporcionando una excelente alternativa a los metales tradicionales en muchas aplicaciones.